一、概述

电力是现代人类文明社会的必需品,而火力发电是电力生产的主要组成部分,火力发电是指使用化石燃料(即煤炭、石油、天然气),通过燃烧释放出热能加热工质,再通过热力原动机驱动发电机的发电方式。火电装机容量占全国发电装机总容量的75%。燃煤电厂产生的大量灰、渣, 除少量灰分排入大气外, 余者都以灰、渣形式由除灰系统送至灰场。除灰系统分机械除灰(适于小电厂的链条炉),气力除灰和水力除灰三种工艺。除灰系统包括除尘器下的灰斗、输送风机、液态化风机、灰库及灰库附属设备、输送设备、管道、泵、阀门等。现代自动化控制技术以PLC(可编程控器)为核心,能够按照预定的程序,定时、自动地对除灰系统仓泵等设备进行操作,并具有对除灰过程中可能发生的异常情况进行智能处理。

本系统采用气力除灰工艺,气力除灰系统是将省煤器及电除尘下集灰斗所收集到的飞灰,通过气力输送排放到灰库,然后用车装运。控制系统实时监控灰斗料位、气源压力、仓泵料位、仓泵压力、灰库料位、灰管压力等参数,实现进料、流化、输灰、吹堵等除灰过程的全自动控制。该程控系统采用可编程序控制器为主控设备,完成对除灰工艺全过程的程序控制,模拟显示监控站采用工业总线工控机,管理集控式模拟盘显示、键盘操作,上位机采用组态王监控软件,承担管理、编程、网络数据采集、定值修改等任务,并设计相应的除灰监控系统软件。该电厂四台燃煤锅炉的除灰系统共用一台PC机进行统一控制,以简化管理,降低成本。除灰程序控制系统具有完善的联锁保护、故障诊断、多种运行方式和人机对话功能,安全、实用、可靠。系统中PLC与监控计算机之间采用以太网通讯方式,提高了通讯速度,并保证数据的可靠性。监控画面模拟显示仓泵状态、压力、料位,灰库料位以及灰管压力等各种工况参数,并具备操作步骤,报警等信号,IO监控点有200点左右,均有PLC从各个设备采集,充分发挥了组态软件及可编程序控制器的软件功能。可编程序控制器的应用,保证了系统的可靠性,提高了机组运行的安全性能,而监控软件的采用更提高了系统的自动化程度,同时减少了操作人员的工作量,直观地画面使操作简单、可靠、方便,避免了误操作。

二、系统工艺及设计方案

1、系统工艺

火力发电厂输灰流程:电除尘器灰斗→锁气器→斜槽→饲料机→仓泵→灰库→灰场,而从除尘器灰斗至灰库部分具体输灰程序为:首先在仓泵泵体内无压力的情况下,打开进料阀和放气阀(有仓泵导电除尘器灰斗,以保证仓泵内空气的排放)、启动锁气器,把电除灰尘灰斗内的灰料经锁气器→斜槽→饲料机→进料阀送入仓泵内,当泵内的灰料到达一定的程度时,停止锁气器运转,关闭进料、放气器两阀,打开出料阀,再开进风阀,利用压缩空气将泵内的灰料通过输灰管道至灰塔。然后再进行料放气,周而复始,完成将电除尘器分离出的灰送至灰库塔的任务。该系统在整个生产过程中具有重要的作用,正常运行时能确保锅炉燃煤烧后产生的灰粉及时的输送出去。

仓泵除灰控制系统的工作原理:

图1 仓泵输送系统示意图

仓泵输送系统在整个除灰控制系统中具有十分重要的意义,主要是通过压缩空气将干灰沿除灰管道输送至灰库或中转仓,其过程主要通过对各个阀门的控制来实现,示意图如图1所示。进料阀由锥阀,连杆和活塞开关等部分组成,当活塞缺的活塞被气压推至上部时,连杆带动摇臂杆使锥阀落下,进料阀开启;反之,当活塞开关的活塞处于下部时,靠活塞开关内的弹簧的压力把锥阀推至上方,并与橡胶圈压紧,此时进料阀处于关闭状态。

仓泵工艺流程图如图2所示,进气阀是由阀上的上下气流压力差与弹簧之间平衡作用维持一定的开度让一定量的压缩空气进去缺体,使缺体内物料气化后,借缸体与管道的压差,将气化的物料送至输送管道。仓泵工作时,按下启动按钮,系统投入运行,排气阀打开,通过时间继电器的延时:延时时间到,进料阀打开,进料此时也是通过一个时间继电器来计量何时料满:料满延时时间到,就关闭放气阀与进料阀。此时生产应转入下一过程,当仓泵压力达到一个给定值时,仓泵就应进行出料的生产过程。此时进气阀与出料阀都打开,出料延时时间继电器开始延时,出料完,及出料延时时间到,关进气阀与出料阀,生产自动切换到进料过程,开放气阀,然后开进料阀,如此循环往复的进行生产。

图 2 仓泵工艺流程图

在仓泵输灰控制过程中有大量连锁及闭锁。如:①在仓泵体仍有余压得情况下就只能开放气阀降压而禁止开进料阀,进料和放气两阀未完全关闭时则禁止打开进风阀,以防止返灰;②在灰管压力较允许值高时则闭锁打开出料阀和进风阀,以防灰管堵塞或堵塞故障变大;③在空气母管压力较低时闭锁打开进风阀,防止堵管;④在进风阀未完全关闭时,闭锁大开放气阀和进料阀;⑤当仓泵内的灰料高度已达到预定位置、同侧的另一台仓泵不再出料状态且空气母管压力已达到规定值时,连锁打开出料计进风阀进行出料;当空气母管压力降到规定值后,连锁关闭进风、出料阀,停止出料;另外还者有阀门故障检测系统,当一阀门从全关位置到全开位置或从全开位置到全关位置的动作时间超过一定时间值时,则发出声报警信号,提醒运行人员,该阀门已卡,应立即进行处理。

2、方案设计

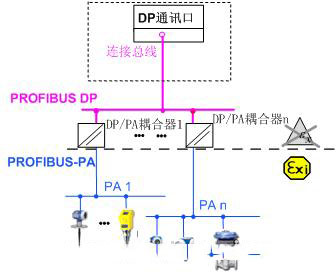

本系统以PLC为控制主体,并配置组态软件作为监控系统,来实现对除灰系统的数据监视和流程控制。系统网络结构简单,PLC通过工业总线形式从各设备传感器、压力仪表等采集数据,通过软件设计控制程序,对现场开关、阀门等进行监控处理,并可以以多种工作方式进行操作,如就地操作模式、远程操作模式、自动流程控制等,将设备进行集中控制管理,并监视其运行状况,方便进行故障处理。

PLC控制站同监控计算机之间通过以太网进行数据通讯,控制终端均设置在除灰监控中心,由工作人员进行监控。上位机根据工艺流程设计监控画面,具有数据采集显示、数据存储管理、报警输出、历史数据存储及报表生成等功能,并连接网络打印机,方便生产过程中需要生成各种报表文件。该系统设计了冗余的配置模式,两台上位机通过以太网相连接,正常时主机进行于 PLC的通讯,而主机发生异常时由从机与下位控制系统通讯,数据同步备份,保证了数据一致和完整性,使生产安全稳定的运行。

三、系统配置及功能实现

1、系统配置

硬件:监控中心配置2台工控机,安装组态王软件并配有除灰监控系统用于工作人员进行监控操作,并配置双机热备模式;同时安装欧姆龙PLC,对现场设备进行数据采集和监控,并通过以太网交换机连接到2台上位机,进行数据通讯。

软件:由组态王设计的除灰系统监控软件对采集数据和工艺流程进行管理、控制;PLC 编程软件将控制程序下装到PLC,并对PLC进行网络组态。硬件配置具有扩展性,用于增加设备或与其他系统进行通讯。

2、系统功能实现

根据系统工艺需求,该系统设计了丰富的画面显示,形象动态的显示除灰仓泵、输灰管阀布置图,并采用不同颜色的显示来反映各设备的运行状态。该系统具有模拟、远操、自动、手动等控制功能,可以实现对设备的多种控制方式。上位机监控系统通过棒图、趋势图等显示时间、电流、压力等数据形成有效的数据分析图。该系统具有完善的报警处理,系统出现报警时,自动弹出报警画面、显示报警内容,并对报警进行记录,以便查询、打印。为了提高系统安全,故障出现时,可根据故障类型,自动采取相应保护措施,对过流、过载、介质异常等具有保护功能。该系统软硬件配置均具有可扩展性,可以方便的扩展到全厂辅控系统中,实现全厂集中控制。

* 画面显示功能:包括仓泵系统监控画面、灰库监控画面等,如图3、图4 所示,对现场设备进行监控。

图3 1#炉仓泵监控画面

仓泵系统中对其压力、时间、料位等参数进行监控,并可以手动设置工艺参数,对设备进行相应控制,系统共对4个机组的仓泵进行监控,画面中还包括限值报警状态等信息。

图4 灰库监控画面

灰库监控系统中对2个灰库进行监控,灰库系统中的监控设备有管道切换阀、灰库料位计、加热器、搅拌机、散装机以及气化风机。画面中每个管道中有切换阀,其状态清晰的反映了现场阀位信号,并可以由工作人员进行操作。灰库中安装了先进技术的射频导纳料位传感器,可以准确地将灰位信号传给PLC进而显示在组态画面中,可以使工作人员清楚地分析灰位情况。

* 数据管理功能:该系统对数据进行采集反映在模拟画面中,通过报表工具生成实时报表,并通过组态王历史记录功能进行存储,用于生成历史趋势、历史报表,为工艺数据分析提供了可靠的依据。历史数据画面如图5所示,实时报表画面如图6所示,系统可以方便的对这些数据分析结果进行文件生成,用于输出或进行存储。

图5仓泵历史曲线监控画面

图6 系统报表监控画面