1 .引言

随着科技的进步和产品技术的不断提升以及中国对外开放的深入,大批的外资企业在中国设立其制造基地,特别是近年来半导体行业的大举进入,其全新的生产工艺及生产过程中对环境温、湿度、洁净度的较高要求,需要我们提供一个比较有效且比较低能耗的空调系统,特别需要有低湿度的空调环境保证。

目前,空气除湿主要有四种方式,通风除湿、冷却除湿、液体吸湿剂除湿和固体吸附剂除湿。在空调除湿系统中,冷却除湿和固体吸附剂除湿是主要手段。冷却除湿在环境对湿度要求不是很高( RH ≯ 60 ~ 65 %)的条件下,效果还是比较好,性能稳定且能耗也比较低,目前应用比较广泛。但在生产环境对湿度要求较高( RH=45 ± 5 %)的地方,采用冷却除湿就明显是不经济的。采用转轮除湿机,将不受空气露点影响,且除湿量大,特别适用于低湿条件下,但如果全部除湿仅采用固态吸附原理的转轮除湿机进行,由于其再生耗能量也比较大,此种方案也不是最经济的。由于转轮除湿和冷却除湿各有所长,将其优化组合,各取所长,互补所短,会更好的发挥其效能。

2 .湿度在半导体行业中的要求

半导体的生产工厂要在全年四季的气候条件下,生产车间内部要求维持稳定的环境,特别是对于生产环境的温度、湿度、空气洁净度、气流组织,压力平衡等多个空调参数都提出了严格的要求。有别于其他的恒温恒湿环境系统的要求,由于电子产品对静电的敏感性和高湿度环境对其品质的影响,其对湿度的精度提出了严格要求,对于空调系统的配置,则要求系统同时具备夏季除湿的功能和冬季加湿的功能。

一般的,半导体生产行业的温湿度条件为: T=22 ± 2 ° C , RH=45 ± 5% ;而对于这个温湿度要求,传统上经常采用冷冻除湿 + 后加热(再热)方式进行处理,并取得了一定成果。但这种方式却存在着一个致命问题,冷热的抵消和能耗的巨大浪费,特别是由于半导体行业的大新风,大排风系统、生产环境为大空间洁净环境以及目前许多厂主要集中分布在华南和华东地区的特殊情况,使得这个问题十分突出。

因此,在最新的许多半导体厂房的空调系统开始使用新风通过新风机组(冷却除湿)和转轮除湿机联合处理湿度、温度而后通过后空调机组处理的组合方式, 达到室内送风温、湿度要求,并取得了显著收益。

3 .工程实例

一、设计条件及要求:

a、 室内要求: T= 22 ± 2 ℃ ; RH= 50 ± 5% ; T L =11.5 ℃; d= 8 g/kg ;

b、 洁净级别: 10K ( 10000 级);

c 、体积: S=2000 m 2 ; H=2.8 m ;

d 、工作人员: 30 名,车间无工艺湿负荷;

e 、新风量: 9500 m 3 /h ;

f 、送风量: 120000 m 3 /h ,正压 5~10 PA ;

g 、室外环境条件: T= 35 ℃; RH= 70% ; d=25 g/kg ;

二、空调系统设计方案及优缺点 :

a 、方案 A : 新风机组( MAHU ) + 组合式空气处理机组( AHU ),其空气处理过程如下:

新风过滤经表冷处理后与房间回风混合,再经表冷器处理到机器露点( T L =12 ℃)后再加热至送风温度( T= 18.5 ℃)后,统一送风到车间。

分析如下:由于车间内部的露点温度为 11.5 ℃,并且设计条件中车间内无其他工艺湿负荷。根据这种条件,我们假定车间内部没有任何产湿量,则需要送风露点和车间相同为 11.5 ℃,这时对于新风和回风达到 11.5 ℃露点所需要的冷量为:

新风冷负荷: 9500*1.2*(101.2-32.2)/3600 =162 Kw; (新风预冷至 18 ℃, 95 %)

回风冷负荷: 120000*1.2*(44-33)/3600 = 440 Kw

总计: 162+440 = 602 Kw ;

而在处理空气露点温度达到车间露点温度后,需要进行加热补偿,以保证送风温度的要求,这时所需要的再热量为:

再热负荷: 120000*1.2* (39.8-33)/3600=272 Kw

总能耗为: 冷: 602 Kw.

热: 272 Kw.

从上述分析和计算可得出,能耗抵消为: 272 Kw

但实际上,车间内部由于人员的工作,维护结构的内外的水蒸汽分压力差以及车间门的开启等因素,车间内不可避免的存在湿负荷,这就要求送风露点温度应略低于车间内部露点温度,这会导致更大的冷热能耗抵消。

一般的,由于新风的焓值非常高,无法通过新风表冷器直接将新风冷却到 11 ℃露点温度。所以经常采用新风和回风混合后,再表冷器处理的方法进行操作。

同时,这种空调系统不仅要求在夏季可以同时满足制冷(控温和除湿)和供热(满足湿度要求)功能;并要求在某些过渡季节甚至冬季同样需要开启制冷机组,目的仅仅是除湿(对新风进行降温除湿)。而后再通过后加热补偿的方式,重新控制室内的温度要求,浪费了大量的能源

更为严重的是,在某些情况下,后加热的配置量往往偏低,特别是后加热器采用电加热时,这种情况更为常见。这时的空气因无法得到足够高的送风温度而导致车间内部的相对湿度偏高,这种情况下,要求制冷机组需要将送风露点(温度)进一步降低,而在送风露点下降时,温度随之下降从而导致车间内部的湿度无法得到严格保证。

对于制冷机组,需要将空气处理到 11 ℃露点温度,因此要求冷水温度一般为 5 ~ 10 ℃。但在这种工况下,制冷机组的效率也往往会有所衰减,从而需要配置较大容量的制冷设备,引起初投资的增加。

b .方案 B :新风机组( MAHU ) + 转轮除湿机组( Dehumidifier ) + 组合式空气处理机组( AHU ),其空气处理过程如下:

新风过滤,经过新风表冷器,一般处理到 18 ℃露点,之后经过转轮除湿机进行等焓除湿(空气露点为 4 ℃, d=5.2 g/kg , T=42 ℃);除湿后的干热空气再和回风混合后( T=23.5 ℃ , d=7.9 g/kg ),通过后表冷器进行干工况降温处理到送风温度( 18.5 ℃),送风到车间。能耗为:

新风表冷冷负荷: 9500*1.2*(101.2-50)/3600=162 Kw

除湿机能耗: 125 Kw

后空调冷负荷: 120000*1.2*1.005*(23.5-18.5)/3600=201 Kw

总能耗为: 冷: 363 Kw.

热: 125 Kw.

c .方案比较:

传统冷冻除湿 + 后加热系统 转轮除湿机系统

新风表冷能耗 162 Kw 162 Kw

后表冷器能耗 440 Kw 201 Kw

电加热能耗 272 Kw 125 Kw

总能耗 ( 折算为电能 ) : 383.8 Kw 193Kw

由上述分析和计算可得出,使用转轮除湿机系统和传统的冷冻除湿机 + 后加热器方式,能耗节约为 45% 左右。同时,由于转轮除湿机可以将新风进一步除湿干燥,以抵消车间的其他室内湿负荷,尤其是在系统初期调试及房间发热量不足(即生产开工不足)期间,这种系统运行更加可靠,安全性更好,完全可以满足半导体洁净车间全天候的生产要求。

4 .转轮与冷却联合式除湿空调系统的特性

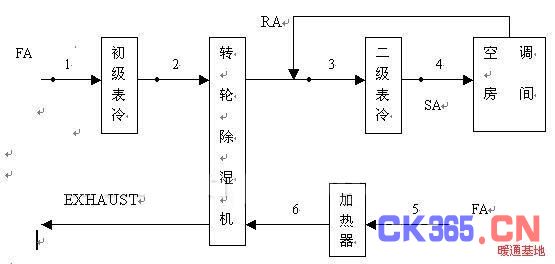

转轮与冷却联合除湿空调系统,就是将具有冷热交换的冷却除湿循环系统与转轮除湿相结合,利用制冷系统的吸热除湿进行前期除湿,而利用转轮除湿机进行深度除湿。冷却除湿在一定的范围内除湿效果好,且性能稳定,但当湿度要求较低时,冷却除湿的能力明显下降,此时选用转轮与冷却联合除湿系统,可以达到很好的效果。冷却除湿作为前期除湿,突出了冷却除湿机高露点工况下能耗低的特点,利用转轮除湿进行深度除湿,突出了转轮除湿机低温低湿条件下,不受露点限制且除湿量大的优点。此系统常用的处理流程如下:

1 :冷却除湿; 2 :转轮除湿; 3 :等湿冷却; 5 :再生加热; 6 :绝热再生

5 .结论

在低湿环境条件下,采用转轮与冷却联合式除湿空调系统具有仅冷却除湿机不可比拟的优越性。