泡罩包装机是将透明塑料薄膜或薄片制成泡罩,用热压封合、粘合等方法将产品封合在泡罩与底板之间的机器。泡罩包装的产品具有直观性好、密封性好的特点,目前已广泛用于轻工、医药和化工行业,特别是药品包装。

泡罩机按其成型模具和热封合模具的形式主要分为三种类型:辊式(成型模具和热封合模具均为圆筒形)、板式(成型模具和热封合模具均为平板形)和辊板式(成型模具为平板形,热封合模具为圆筒形)。目前市场上应用较多的是板式泡罩机和辊板式泡罩机,冲裁频率一般在50-60次/min。OMRON提供的整体解决方案针对的主要是辊板式泡罩机。

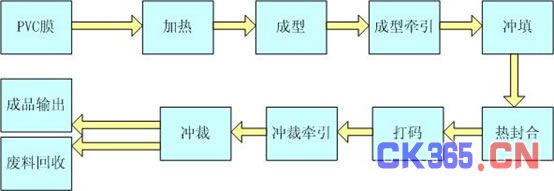

泡罩机的设计方案虽多,其工艺流程却都是由以下几个基本工序组成:薄膜输送、加热、成型、冲填、封合、打批号、压撕断线、冲裁。

工艺流程图

辊板式泡罩包装机是由辊式、平板式泡罩包装机衍变而来,它避免了辊式成型质量差及板式封合质量不能保证的缺点,采用板式正压吹塑成型和辊式线接触封合,使得成型和封合都达到最佳效果。由于采用板式成型机构,机器结构比较复杂,对自动化要求较高。

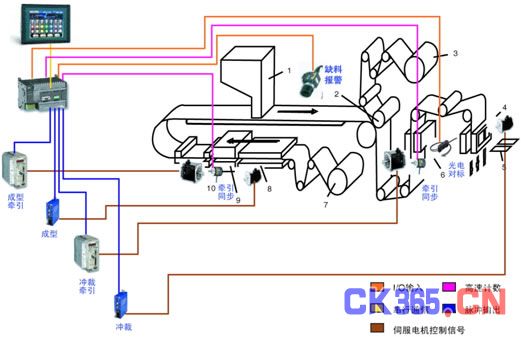

工艺结构图

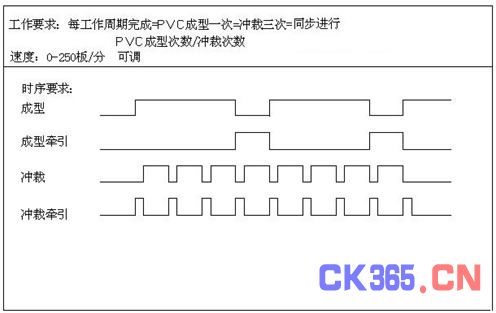

辊板式泡罩包装机的最大控制难点是对成型、冲裁的全伺服控制,主要体现在两台牵引电机的同步和张力控制上,而其余两台伺服也要实现运动的同步,其控制时序如下:

针对这一情况,OMRON给出了采用两个旋转编码器分别检测成型牵引和冲裁牵引的电机旋转角度,并将信号反馈给CP1H的高速计数通道,实现两部分牵引的全闭环控制,精确地控制牵引电机的同步和张力的控制方案,系统构成如下图所示:

欧姆龙系统方案配置图

在本方案中,控制器采用了OMRON的小型PLC CP1H,直接用内置的四路100kHz的高速脉冲输出来控制四路伺服系统,实现牵引、成型、冲裁的精确定位与速度控制,无需另外添加定位模块,为客户节省了成本。而电机的位置反馈信号通过OMRON旋转编码器E6B2-C直接输入CP1H的内置高速计数通道(共4路,每路单相100kHz,相位差50kHz)内,形成全闭环的位置控制,实现牵引的同步控制和张力控制。

由于CP1H支持多种中断功能,因此在程序编制时将实时性较高的程序部分放入中断程序,大大减少了程序循环扫描周期。CP1H丰富的指令用语PID运算、浮点运算、三角函数演算指令等也给程序编写带来了方便。

在驱动选型上,考虑到OMRON W系列伺服定位时间短、精度高,泡罩机的成型牵引和冲裁牵引分别用一台W伺服R88D-WTH控制。而W伺服还可通过数据线与OMRON的伺服监控软件CX-Driver相连,实现参数的快速设置以及伺服运行时性能的实时监控,以帮助客户在故障产生时快速准确地找到问题所在。

成型和冲裁控制则选配了OMRON SmartStep Z系列的伺服R7D-ZPH。此伺服系统参数设定简单,需要设定的内容和步进马达大致相同;与步进马达相比,又具有更高的转矩,全部的调整都可通过伺服驱动器自动完成。

OMRON的彩色触摸屏NS使用在泡罩机上,通过其独有的SAP程序库、支持多达1000种配方以及多语言切换功能,与欧姆龙控制器与器件之间进行了简易化的连接和画面制作,大幅度节约了产品开发时间。

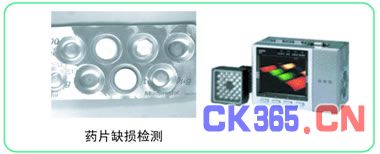

除了FA产品,OMRON还具有广阔的传感器产品线。因此在泡罩机这一应用中,OMRON不仅选取了搭载彩色传感引擎,有着简单、安心、准确、高速优点的E3X-DAC光纤传感器作为对标检测,还使用ZFX作缺料检测。

包含触摸显示屏,大液晶画面显示的视觉传感器ZFX配备了可高速处理大量数据运算的引擎“RT-X”,并行处理相机照片读取和图像匹配运算,实现了行业最高速彩色处理。ZFX操作也非常简易,仅需“选择最优画面”→“目标检索”→“位置补偿”3步设置就可以完成对样品的检验;且包含缺陷、分类、区域面积、颜色、明暗、位置、宽度、计数、位置补偿、高速检测、Hue彩色/黑白检测、128设定区域等基本和高端功能,可检测出样品的微细区别。ZFX可以极为方便快捷地选型安装,实现了ALL IN ONE的一体化设计。此外,ZFX附带了多种连接端口,可方便地和摄像头、监视器、计算机、PLC等多种外设进行通信,并配备SD卡插槽,可存储最大100个文件。

从系统产品到高端视觉传感器,OMRON完善的产品体系几乎涵盖了整个泡罩包装机械上需要的工控产品,且每样产品既具有其自身的独立优势,又具有本厂产品之间高度的兼容性。OMRON整套系统解决方案落实后,客户的设备最高冲裁频率达到了 100次/min(铝/铝)和200次/min(铝/塑),最大生产能力也达到了24000板/h。这不仅节省了工作量与开发成本,又同时大大提高了机械的整体性能。