一、前言

模具是汽车生产中的重要工艺设备,它直接影响到汽车的最终质量,因此,保证模具的安全和不变形,对模具放置环境具有很高的要求。为了保证环境条件,中央空调变成汽车生产中不可缺少的设备,而中央空调又是汽车生产过程中能耗最大的一环,本文介绍AB变频器PF400在广本合成树脂科注塑车间空调风机改造中的应用。

二、 车间工况介绍

广州本田公司合成树脂科注塑车间有三台3000T级的注塑机,用于本田汽车奥德赛、雅阁、飞度车型的保险杠、仪表板、风管等汽车部件的生产。车间约存放有二十余种模具。由于模具工作温度在18ºC, 房间温湿度如不能控制在要求的条件下,在模具表面产生冷凝水,从而导致模具生锈。这些模具是注塑车间生产的核心设备,需从日本进口,每台价值约在300—500万元左右。因此,必须确保车间的温湿度,使模具不生锈。为达到这一要求,原空调机组即使在节假日不生产的条件下也保持每天24小时连续工频运行,从而造成极大的能源浪费。

原空调系统组成:

原系统包括5台电机,其中送风机1台为30KW,冷冻水泵两台为22KW,冷却水泵两台为22KW,冷却塔风机一台为11KW,起动方式为星-三角起动,其中冷却水泵和冷冻水泵的工作方式为一备一用。

三、 空调系统改造的总体要求

a) 自动采集冷水机组的供回水管的温度,确定冷却水回路的出入口温差及出入口温度等实时数据,冷水机组、冷冻水泵、冷却水泵、空调风机等设备的工况。

b) 实现空调系统的联锁控制:增设冷却水泵、冷冻水泵和空调风机变频节能控制,根据车间温度和湿度的反馈信息,自动调节冷却水泵电机、冷冻水泵电机和空调风机的运行速度,使机组保持在经济运行状态,实现空调系统的最佳转换效率和水泵的节电功能,并使末段用户得到最舒适的感觉,达到高效、可靠节能的目的。系统要求自动化程度高,操作方便,可降低设备故障,延长设备使用寿命。具有短路、过载、断相、接地故障保护。并实现控制功能、状态监视功能。

c) 通过软件实现温度与湿度的协调控制,以保证模具不生锈。

d) 系统可设工作及假日两种模式进行操作,在工作模式下,通过调节变频器的频率来达到设定的工艺参数;在假日模式下,通过降温曲线来停机。

从而在确保模具不生锈的条件下,达到节能的目的。

A、工作模式

1) 工作模式时,车间温度控制到25ºC±2ºC,设定值可调整。

2) 在温度一定时,应保证系统小于如下湿度参数:

T=25ºC时,湿度RH 65%;

T=24ºC时,湿度RH 68%;

T=23ºC时,湿度RH 73%;

T=22ºC时,湿度RH 77%;

T=21ºC时,湿度RH 82%;

T=20ºC时,湿度RH 87%;

T=19ºC时,湿度RH 94%;

T=18ºC时,湿度 100%.

3) 车间4个温湿度控制点取最高值进行控制。

4)冷却泵、冷冻泵的控制根据进出水温差和压差进行调节,温差、压差设定值可调。水泵频率调节的最低值初步设定为30Hz.

B、假日模式

1) 操作人员应在冷冻机停止之后切换至假日模式。PLC接收到假日模式信号之后延时数分钟停冷冻泵,再延迟数分钟停冷却泵。当环境温度小于户内温度时,风机停机;当环境温度大于户内温度时,风机则继续保持50Hz频率运行0.5-1小时(时间根据实际情况而定)。之后,风机将根据户内与户外温差曲线逐步降低运行频率,当户内及户外温度达到基本一致时风机运行停止。

2) 当户外湿度达到或超过95%时,启动风机。

四、变频器改造的益处

(1) 控制灵活,调节精确

原系统电机不能调速,风量和循环水流量调节只能简单地依靠风门挡板和阀门的调节,工作量大;通过变频器可实现电机无级调速,调节方便,速度精度高,可轻松、精确地控制风量、风速和循环水的流量。

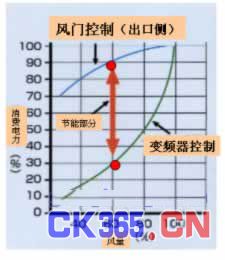

(2) 节能降耗,经济效果明显

对于离心风机和水泵,采用变频器控制电机转速,替代原挡板和阀门控制,改变在挡板和阀门上消耗大量电能的情况;根据离心机工作原理,相似情况下流量、扬程和消耗功率与转速的一次、二次、三次方成正比,改变风量和流量时,降低电机转速,可节约大量电能。

例:

风机电机功率75KW,风门开度60%

(1) 风门或阀门控制耗电费用

75×0.9×0.7元×24小时×365天=413,910元/年

(2) 变频器控制耗电费用

75×0.3×0.7元×24小时×365天=137,970元/年

(3) 节能效果

考虑到节假日模式,年节省电费约30万元。

(3)方便维护,减少故障

变频器控制电机按加速曲线起动,避免直接起动引起的大起动电流,减少对机械系统的冲击和循环水系统中的水锤现象;由于电机在适当的工艺速度下运行,因此可降低噪声,减轻电机和其它机械设备的磨损,降低故障率和系统的维护工作量。

五、变频器改造技术方案

根据现场实际情况,设计以下方案。

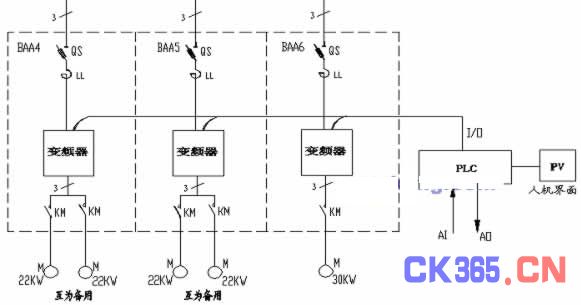

1: 方案描述

将注塑车间的供风风机电机采用变频控制,将供风风道挡板完全打开,通过变频调速改变电机转速,控制送风量;将冷却水泵和冷冻水泵改为变频控制实现系统的节能和空调末端苛刻的温度、湿度要求。

控制过程采用程序控制和PID调节技术,首先,对于送风机,通过对系统的环境的温、湿度信号采集,来调节送风机变频器的频率,以满足空调环境的要求和达到节电的目的;其次,对于冷冻水水泵(一用一备),由于出入口冷冻水压差的变动反映空调负荷的变化,因而,在保证空调主机组的最低流量的要求下,根据冷冻水出入口压差的变化调节冷冻水泵的转速,从而达到空调环境的舒适性并节能;第三,在冷却水方面(一用一备),根据冷却水出入口温差和入口温度的变化来调节冷却水泵的转速,以保证空调机组在一个好的环境下工作,提高空调的制冷(或制热)效率,达到冷却水泵的节电和空调机组的节能;第四,通过软件实现温度和湿度协调控制,使模具不生锈。系统还包括一台人机界面,可以对工艺参数进行设定和显示系统故障(报警),控制盘配置钥匙开关手动选择主备装置交替使用。

电机除变频控制外,可加旁路装置直联电网,变频器发生故障时,可切换到原控制系统上。变频器故障信号反馈到人机界面上。

2:系统配置原理图

3:主要设备选型

变频调速器:考虑到系统的工艺要求及兼容性,该电机变频器选择罗克韦尔PowerFlex400系列变频器。该系列变频器性能强大,控制灵活;高度集成,支持多种通讯协议的网络结构;优化的功率模块结构设计减小高次谐波,反射波,及控制干扰 ;紧楱的设计为用户节省了安装的空间;

PowerFlex400具有多种应用功能:根据负载惯量可设置多种加减速曲线;优于热继电器性能的电子过热保护;可预置七段速度;可避免机械共振的3段频率跳变功能;适应负荷扰动的转差补偿功能保证速度精度,确保供风量稳定;先进的节能性能,可在“轻载”情况下减少从电网吸取的电能;“休眠/唤醒”功能可产生进一步的节能效果;内置过程控制PID环节;发生故障后的自动重启功能;瞬间失电时的掉电跨越功能;可联结旋转电机,实现飞车起动功能;

PowerFlex 400的一些主要参数如下:

PowerFlex 400系列变频器可在环境温度-10℃-50℃下运行,效率达97.5%。

PowerFlex 400系列变频器内置保护功能有:

a) 欠压保护

b) 过压保护

c) 过流保护

d) 过温保护

e) 短路保护

f) 接地保护

PowerFlex 400系列变频器速度调节范围为60:1,数字输入的控制频率输出精度达0.005%。

PowerFlex 400变频器具有7个数字量输入,3个数字量输出,2个模拟量输入,2个模拟量输入接口。

PowerFlex 400还内置RS485接口,便于以后组成智能化系统。

PowerFlex 400具有斜波运行、惯性、直流制动、斜波保持、S曲线运行等停止模式,独立编程的加减速时间设定,设定范围0-600秒等。

PowerFlex 400设计符合IEC146,IEC801和EN/CE要求,满足UL508C,CAN/CSA-C22以及EN50081标准。

六、节能分析

(1).设备参数如下:

风机电动机:Pe=30KW,Ue=380V,Ie=53A,N0(同步转速)=1450rpm,CosΦ=0.8

水泵电动机:Pe=22KW,Ue=380V,Ie=45A,N0(同步转速)=1450rpm,CosΦ=0.8

变频器:Kv(效率)=0.98

(2).设备运行情况:

空调风机:

挡板开度60%,年运行时间8760 -30X24(30天维修)=8040小时.

实测数据:

挡板开度100%时,电机电流Im=52A

挡板开度60% 时,电机电流Im=50A

空调冷却水泵:

年平均阀门开度70%,年运行时间8760 -30X24(30天维修)=8040小时.

实测数据:

阀门开度100%时,电机电流Im=45A

阀门开度70% 时,电机电流Im=44A

空调冷冻水泵:

年平均阀门开度50%,年运行时间8760 -30X24(30天维修)=8040小时.

实测数据:

阀门开度100%时,电机电流Im=44.5A

阀门开度50% 时,电机电流Im=41A

(3).能耗计算:

风机挡板开度调节控制方式的能耗

挡板开度60%,电机电流Im=52A,直接计算电机消耗功率(即电机输入功率)

Pin=√3UeImCosΦ=√3×380×50×0.8=26326

全年能耗=Pin/1000×8040(小时)×0.65(元)=137,580元

冷却水泵阀门开度调节控制方式的能耗

阀门开度70%,电机电流Im=44A,直接计算电机消耗功率(即电机输入功率)

Pin=√3UeImCosΦ=√3×380×44×0.8=23167

全年能耗=Pin/1000×8040(小时)×0.65(元)=121,070元

冷冻水泵阀门开度调节控制方式的能耗

阀门开度50%,电机电流Im=41A,直接计算电机消耗功率(即电机输入功率)