1项目概述

淄博宏达铁厂隶属于淄博宏达南金兆集团公司。3#、4#507高炉是该铁厂炼铁项目的二期工程,这两座高炉投产后,宏达铁厂将达到300万吨的年产量。对当地的经济将带来很大的影响,具有深远的社会意义。

2系统设计特点:

2.1、采用三电(EIC)一体化控制,系统采用集散型 PLC实现分布式网络控制,确保系统运行稳定可靠,实现仪表、电气及自动控制系统的集成控制。;

2.2、PLC之间的通讯采用高效的光纤环网;上位机、PLC之间的通讯采用工业以太网结构,PLC与变频器之间的通讯采用直连的方式,确保系统具有良好的稳定性、可靠性、开放性、高效性;

2.3、在完成基础级自动化的基础上,统一规划二级网络结构,预留与MES系统的通讯接口。同时在二级系统上实现初步的管理调度功能和初步的资源规划。

3系统概述:

3.1、淄博宏达钢铁有限公司2×507m3高炉PLC系统由10套单独PLC构成,按工艺流程分:3#、4#高炉本体系统,称为PLC31控制系统、PLC41控制系统(本体系统);3#、4#高炉槽下设备称重与炉顶设备控制系统称为PLC32系统、PLC42系统(炉顶上料系统);3#、4#高炉热风炉数据采集与阀门控制系统称为PLC33系统、PLC43系统(热风炉系统);煤气净化系统称为PLC5系统(3#、4#高炉共用此系统)、综合泵房系统称为PLC6系统(3#、4#高炉共用此系统)。所有PLC控制系统通过光纤环网连接在一起。

4控制功能概述

4.1 高炉本体控制部分

4.1.1 实现高炉本体温度、流量、冷却水压力等检测数据的报警功能

例如:温度报警,在检测超过某一设定值时,进行判断并进行报警功能,如在监控画面闪烁或变色。炉身温度报警示意图:

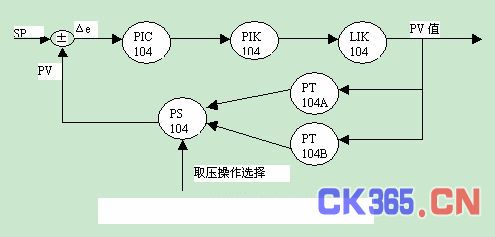

4.1.2 实现高炉炉顶压力的手动/自动调节功能

4.1.3 实现本体参数的实时显示、历史记录、存档

对一些高炉重要数据实时采集,显示,并且根据用户的需要进行存档,并可生成趋势记录和参数报表。

4.2 高炉槽下上料部分

4.2.1槽下配料功能

高炉槽下设左右两侧各4个烧结矿石称量斗和4个烧结矿仓,右侧还有两个杂矿仓和1个杂矿称量斗,8个烧结矿仓下都有振动筛,筛落小的矿石颗粒,把成品矿下到各自下面的称量斗里,两个杂矿仓下都有振动给料机,两个杂矿仓的矿石经振动给料机下到公用杂矿斗中。两侧的9个矿石称量斗的矿石经过称量后,用胶带机运送经翻板选择到料坑中的左右2个大的矿石中间斗中。8个烧结矿筛筛除的小矿石颗粒经过碎矿皮带运送到碎矿仓,经汽车运送走。

焦炭设左右两个焦仓,仓下装有振动筛,焦炭经筛分后,筛除小的焦炭颗粒,合格的块焦,分别直接进入料坑内的左右焦炭称量斗,筛出的小碎焦颗粒通过碎焦皮带机系统送入碎焦仓贮存,等待外运。

槽下控制能够根据料单内容实现振筛、给料机、斗闸门、翻板、皮带等的完全自动化逻辑控制。并根据槽下料单的填写内容实现自动称量补偿等计算累计功能:

开放式槽下料单设定;

槽下振筛的自动启停控制;

槽下称量斗的称量和排料控制;

槽下翻板皮带中间斗的运转控制;

4.2.2主卷上料功能:

根据槽下和炉顶程序无缝链接实现对料车的上行下行的自动控制,并能够进行完全手动操作,能够对松绳、过卷等故障做出紧急反应,保障料车的安全运行。

其主要实现的功能如下:

料车机旁/集中/计算机操作

料车的行走曲线控制

卷扬系统故障保护系统

高炉炉顶自动布料

高炉炉顶探尺运转控制

高炉料罐自动装料过程

开放式高炉炉顶料单

4.3热风炉系统

PLC控制系统主要是实现三座热风炉的燃烧、焖炉、送风等三个状态的转换,以及实现三座热风炉状态转换时的相互联锁。保障热风炉的送风温度和风量,促进高炉炼铁的顺利进行。

4.3.1阀门控制关系及联锁

热风炉的工作状态有燃烧、焖炉、送风三种状态,状态的转换靠控制各阀门的动作,其受控阀门及三种状态对应的阀门状态符合工艺要求。

4.3.2工作制度

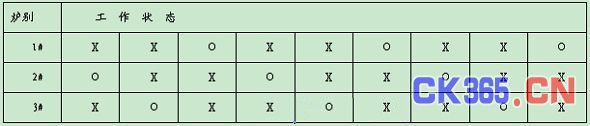

热风炉有以下三种工作制:两烧一送,两送一烧,一烧一送,详见下图。

两烧一送工作制

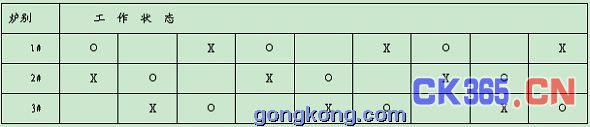

两送一烧工作制

一送一烧工作制

Ⅹ---送风 Ο---燃烧 空格---焖炉

两烧一送及两送一烧工作制为热风炉正常工作制,这种工作制换炉次数少, 从而风量及风温稳定;一烧一送工作制为非正常工作制,换炉频繁,容易造成风量及风温波动,实际生产中应尽量采用正常工作制。无论是正常工作制或非正常工作制在发出送风换炉时,操作上必须先将燃烧的热风炉转送风后,才能将送风的热风炉转燃烧。注:送风与燃烧之间的转换均须先转焖炉。

一般采取两烧一送的模式。

4.3.3综合功能

实现三座热风炉的相互联锁,促进高炉的稳定生产,主要是冷风联锁功能。并通过工艺参数的设定,保障热风炉燃烧制度的实现。

实现热风炉状态转换的阀门联锁和自动开关,达到能够实现计算机手动/半自动换炉的目的,在设备条件、工艺调件达到要求的时候能够实现自动换炉。

对煤气总管压力调节阀、空气总管压力调节阀、煤气支管调节阀、空气支管调节阀能够进行计算机手动操作,在设备条件达到的情况下,能够进行自动调节。

对一些重要的参数实现报警功能。比如煤气总管压力、空气总管压力、拱顶温度、烟道温度等。对拱顶温度、烟道温度、煤气总管压力、空气总管压力等重要参数有实时和历史的趋势显示,并实现重要参数的报表打印。

4.4 全面质量控制

全面质量管理的首要目标是满足客户的要求,最好的不一定是最适合的。为实现这一过程,我们以不断的优化和更改高炉控制过程为基本方法,充分协调包括设备、人员、材料在内的各种资源,采用整体协调的设计思想来实现这一目标。

5、技术解决方案

5.1、解决方案

根据我公司高炉施工经验,并结合宏达集团要求拟整套控制系统采用美国GE公司新推出的PAC RX7i系列控制器和高速现场总线以及分布式I/O模块,技术解决方案如下:

采用美国GE公司PAC RX7i系列CPE010,通过高速现场总线GENIUS总线实现与分布式VersaMax模块连接。PLC系统I/O余量不小于15% 。以高炉本体为例:见附表一。

5.2、主机架(主站)选型如下:

5.2.1、标准机架:(型号IC698CHS017)17槽,后安装,支持早期90-70产品,保护用户

投资;

5.2.2、CPU模块:(型号IC698CPE010)10M内存,INTEL 赛扬处理器,运行速度300MHZ,100 MHZ内存总线,内建10/100M以太网接口和3个串行接口用于系统诊断;

5.2.3、电源模块:(型号IC698PSA100),宽电压适应(90-260V),大容量,具有过压过

流保护;

5.2.4、机架风扇组件:(型号IC697ACC724)用于机架系统散热;

5.2.5、后备锂电池:(型号IC698ACC701)在系统断电情况下可使用6个月;

5.2.6、智能总线控制器GBC:(型号IC697BEM731)用于和分布式I/O模块通讯,支持32个从站,通讯距离远,最大可达2300米,支持冗余总线;

5.3、分布式I/O模块(从站)选自选型配置如下:

5.3.1、电源模块:(型号IC200PWR102)具有短路和过载保护,既能做主供电电源,也能作为辅助供电电源;

5.3.2、网络接口单元:(型号 IC200GBI001)用于从站和主站之间的通讯,支持网络冗余,端子连接;

5.3.3、模块底座:(型号IC200CHS022)紧凑式盒式接线端子I/0底座;

5.3.4、通讯模块底座:(型号IC200CHS006)为现场总线通讯模块提供机架,底板通讯;

5.3.5、开关量输入模块:(型号IC200MDL650/241)32/16点输入,支持带电热插拔,每回路均有LED指示灯,同时还有显示模块本身电源状态和外部电源状态的指示灯;

5.3.6开关量输出模块:(型号IC200MDL742)32点晶体管输出,支持带电热插拔,响应时间短,16点一组,2组隔离;

5.3.7模拟量输入模块:(型号IC200ALG230)4点输入,12位分辨率,支持带电热插拔;

5.3.8模拟量输出模块:(型号IC200ALG320