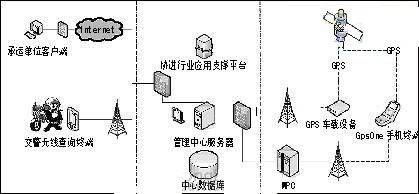

用以测量角速度和角位移的传感器统称为陀螺.微机械陀螺凭借其成本低、尺寸小、重量轻和可靠性高等优点,在现代工业控制,航空航天,军用技术及消费品和娱乐市场等发挥着重要的作用。随着应用的需要,微机械陀螺得到了迅猛发展,但同时也存在许多问题,如机械搞合、模态匹配以及加速度干扰等问题.为了提高陀螺的性能,研究人员采用了驱动和检测模态频率匹配,真空封装等手段.但由于模态匹配时产生的机械榈合会造成陀螺的性能不稳定,且真空封装使陀螺制造成本大大提高,因此如何在模态匹配的前提下,消除机械搞合带来的影响以及避免真空封装成为陀螺研究方面的热点 上海交大的林烨等人设计了一种双级解搞合微机械陀螺,其中包含三个敏感质量块以及不同方向的弹性梁结构.该结构虽然具有解楠合作用,但结构相对复杂,给制造工艺带来很大的困难.

本文设计了一种双质量块微振动陀螺,对其进行参数设计,结构和系统仿真,最终得到模态匹配良好,可以克服加速度干扰且机械榈合影响很小的解调合陀螺,并且该陀螺可以在大气下工作,降低了封装成本.

1 微机械陀螺中的机械糯合

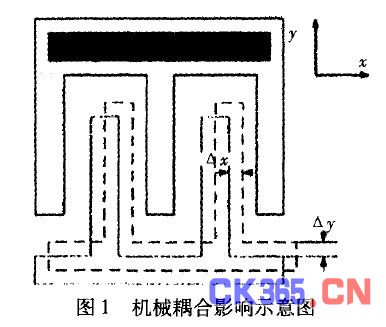

在单质量块微机械陀螺中,质量块在外加驱动力和敏感哥氏力的共同作用下会同时在驱动和检测方向振动.这是大部分微机械陀螺的工作方式.但是,这种楠合方式对驱动和检测电容的影响很大,进而影响了陀螺的性能.另外,结构中的弹性梁在一个方向产生位移形变时会在另一垂直方向捐合出微小的位移形变,这就是通常所说的机械搞合.同时,由于工艺水平的限制引起的工艺误差如质量不均,梁结构不对称等也是造成机械捐合的主要原因.

机械耦合主要对驱动和检测电容产生影响,从而影响陀螺的相关性能.图1 所示为典型静电驱动电容检测陀螺的电容结构,以及机械藕合产生的影响.敏感方向的位移x 导致驱动电极活动梳齿偏离中心位置,此时驱动力将有一个沿敏感方向的分量,对敏感电容的检测造成影响,并且使驱动和检测模态的固有频率不能良好匹配.驱动方向的位移.1y 同样导致检测|电极活动梳齿偏离中心位置,使得检测梳齿具有沿驱动方向的分量,将对信号检测造成影响。

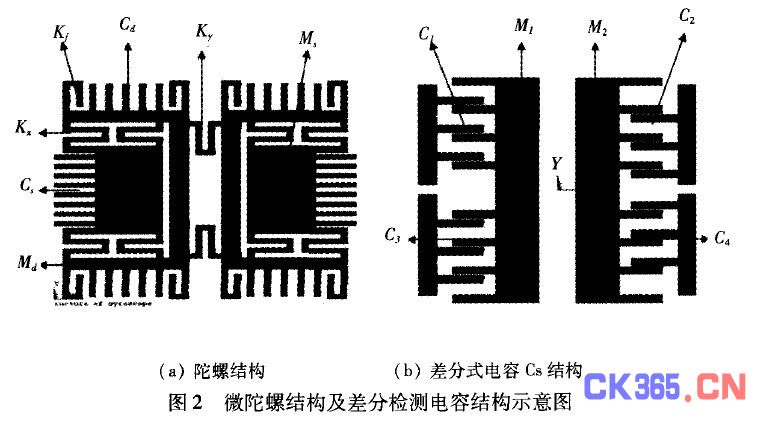

为解决微机械陀螺的机械搞合问题,国内外已经做了大量研究,并设计出多种解决方案.其中一种典型方案为:将质量块分割成几部分,各质量块之间通过弹性梁连接,保证驱动质量块和检测质量块在各自的方向振动,这样可以有效地避免机械桐合的影响.本文采用的双质量块微机械振动式陀螺结构以及结构中采用的差分式输出检测电容结构示意图如图2 所示.

其中, M为敏感质量块,同时也是驱动质量块, Md 为驱动质量块;Cd 为叉指静电驱动电容(叉指结构未画出) , C 为平板检测电容;其余部分为弹性梁结构,分为驱动方向弹性梁凡、检测方向弹性梁Ky 和固定端弹性梁kt.该陀螺工作原理如下:静电驱动电容Cd 上加交变电压产生交变驱动力使左右两个驱动质量块Md 在Z 方向(驱动方向)产生方向相反的振动.由于驱动方向弹性梁Kx 在Z 方向上刚度大,故振动稠合到检测质量块M, 上,使检测质量块也在驱动方向上振动,但检测电容C 采用差分方式,检测质量块在驱动方向上的振动相当于输人共模信号,因此并无输出;当在Z 轴方向施加旋转角速度后,由哥氏原理可知,两个驱动质量块Md 产生方向相反的哥氏力,但由于处于中间位置的检测方向弹性梁Ky 在y 方向刚度大,使两个方向相反的哥氏力相互抵消,避免了敏感模态对驱动模态的影响.敏感质量块Ms 上同样产生方向相反的哥氏力,但驱动方向弹性梁凡在y 方向上刚度小,使得敏感质量的哥氏力不能稠合到驱动质量块Md 上,同样减小了检测模态对驱动模态的影响.两个敏感质量块Ms 的反向运动使检测电容形成差分电容输出,增大了输出检测电容.同时此工作方式减小了驱动模态和检测模态的机械搞合.

在此陀螺结构中,输出检测电容采用差分方式布局.将单侧电容分为两组不同的布置方式,电容C 1 和Cz , C3 和C4 相连.这种布置方式原理如下:当两侧检测质量块M1 、M2 仅受重力作用而有向下的位移时,由平板电容与极板间距成反比的关系可知C 1 和C4 增大, Cz 和C3 减小,由结构的对称性及固定极板的连接关系,检测电容将没有输出,即克服了重力对陀螺的影响;当陀螺正常工作时, M1 和M2 受哥氏力作用反向振动,不妨假设M1 向上运动而M2 向下运动,则C1和C2 减小, C3和C4 增大,形成差分电容输出.结构的静态电容为2 125 fF,外加1 g 重力加速度时输出电容为8.5 fF.定义重力抗干扰系数为Sg = Cout/C x 100% .

式中: Cout 为输出电容, C为静态电容.由所给数据可知此结构的抗干扰系数达到了0.4%. 而当有角速度输入时,由差分检测电容结构工作原理可知Sg 为零,因此此结构可以很好的克服重力加速度的影响.